Elastico Disegno & Prensilia

Progettazione semplificata di mani protesiche

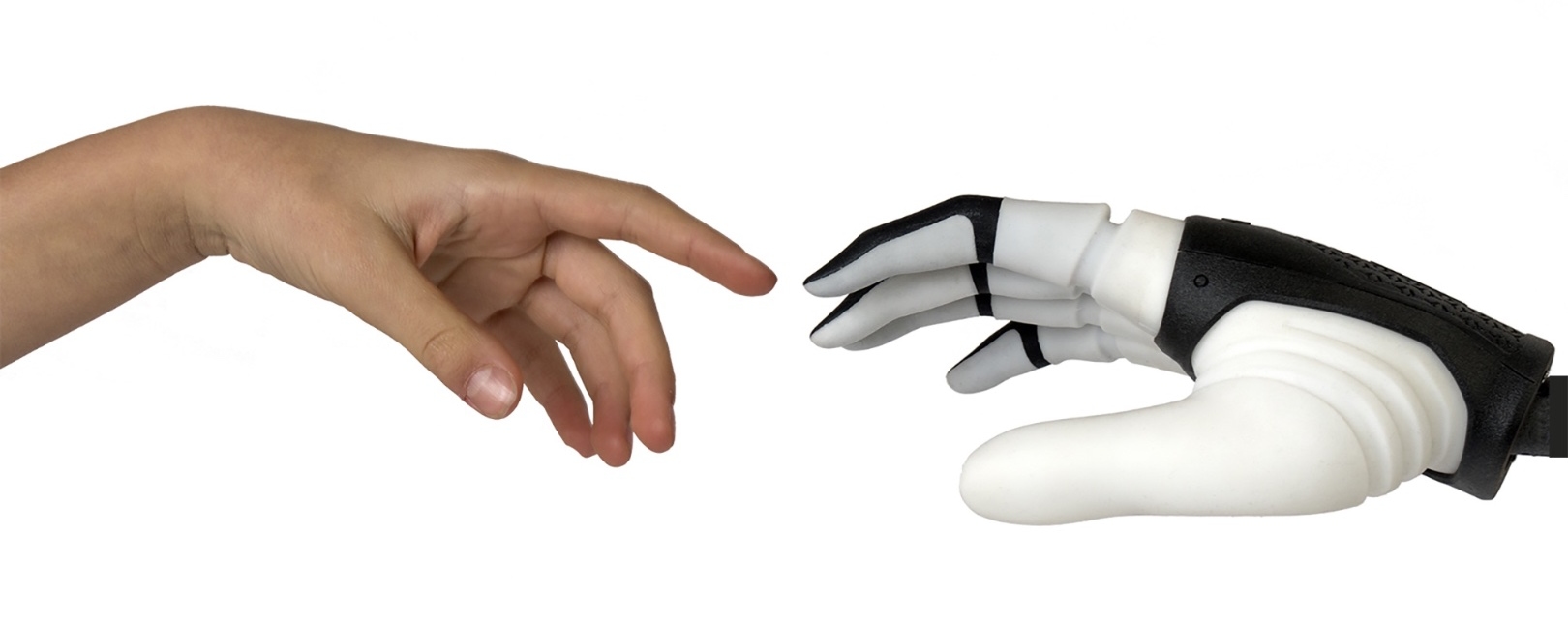

Incaricata da Prensilia di conferire design ed estetica ai suoi bracci robotici, Elastico Disegno aveva bisogno di un sofisticato software CAD 3D che le consentisse di accelerare lo sviluppo del prodotto progettando parti meccaniche e anatomiche in un unico ambiente.

Introduzione

Prensilia è un ramo della Scuola Sant'Anna di Pisa fondata nel 2009, che produce mani artificiali e

le vende ad aziende specializzate in dispositivi protesici e ricerca.

Con un background di ricerca accademica, i membri del team di Prensilia beneficiano di una

combinazione di accademia e business che rende Prensilia una delle poche aziende redditizie nel

settore delle mani artificiali a basso volume, producendo decine di dispositivi all'anno con

funzionalità ed estetica eccezionali. Elastico Disegno è una società di consulenza per il design e

l'innovazione fondata a Torino nel 1998.

Contattata da Prensilia per portare il design e l'estetica ai suoi bracci robotici,

Elastico Disegno

ha aiutato Prensilia a utilizzare pienamente la stampa 3D per accelerare lo sviluppo del prodotto.

Sfida

Nel 2012 Prensilia si è posta l'obiettivo di sviluppare una mano robotica che fosse leggera,

altamente funzionale, esteticamente attraente e strutturalmente solida per proteggere i componenti

meccanici ed elettronici interni del dispositivo, con costi minimi per la produzione in piccola

serie.

Una sfida del genere avrebbe richiesto a Elastico Disegno, incaricato da Prensilia, di superare i

limiti dei metodi di produzione tradizionali e di altre tecnologie di stampa 3D a filamento, come

l'incapacità di adattare perfettamente le coperture esterne alla forma della meccanica interna,

mantenendo un'eccezionale qualità superficiale.

La creazione della forma della mano e del design interno che deve adattarsi ai componenti interni ha

richiesto un software CAD 3D molto sofisticato, come

PTC Creo

.

Elastico Disegno

ha scelto di utilizzare PTC Creo perché permetteva di progettare parti meccaniche e parti anatomiche

in un unico ambiente, accelerando così lo sviluppo e riducendo al minimo il numero di componenti

necessari; di dimensionare in modo flessibile il prodotto per adattarlo a eventuali modifiche dei

componenti; di comunicare direttamente con i reparti di sviluppo tecnico e di scambiare facilmente

dati con il cliente per accelerare le iterazioni di progettazione. br Il progetto ha permesso di

ottenere parti anatomiche sufficientemente resistenti da proteggere e fornire supporto strutturale

alle parti meccaniche; geometrie complesse in grado di adattarsi ai componenti meccanici di Mia

senza comprometterne l'aspetto; iterazioni e produzioni rapide; produzione economica per serie

limitate.

Soluzione

Mia è dotato di sensori in titanio innestati su un impianto transradiale tra il gomito e il polso. I

cavi e gli elettrodi che collegano i muscoli e i nervi passano attraverso le due ossa

dell'avambraccio (l'ulna e il radio) prima di raggiungere la mano robotica, restituendo le

informazioni catturate dalle dita e migliorando il movimento.

Le funzioni di modellazione "freestyle" disponibili con

PTC Creo

hanno permesso di progettare facilmente la parte anatomica, garantendo forma e proporzioni umane e

coerenza dall'idea alla progettazione fino al prodotto finale.

A causa della complessità della maggior parte delle parti di Mia, Prensilia ed

Elastico Disegno

hanno ritenuto che la fabbricazione additiva fosse l'unica tecnologia di produzione praticabile per

questo progetto. Il passaggio dall'ambiente di progettazione al prototipo o al prodotto finito è

stato fluido grazie alla capacità di PTC Creo di ottimizzare i componenti per i lavori di stampa

nella stessa sessione di progettazione e di standardizzare la geometria attraverso i file 3MF.

Le coperture esterne della mano e delle dita sono state realizzate con la tecnologia

HP Multi Jet Fusion

con il materiale HP 3D HR PA 12, che combina resistenza e supporto strutturale e una finitura

superficiale che garantisce l'estetica desiderata da Prensilia. Questi componenti includono parti

soggette a usura, come bottoni e bottoni automatici, che hanno superato tutti i test di

funzionalità.

Le parti morbide dei polpastrelli di Mia sono realizzate con stampi in silicone, anch'essi prodotti

con HP Multi Jet Fusion e HP 3D HR PA 12. Secondo Prensilia, la sostituzione degli stampi in metallo

con quelli in plastica ha ridotto l'investimento necessario e i tempi di produzione, senza

compromettere le prestazioni e la finitura superficiale.

Nel 2019 Mia ha ricevuto il

Red Dot Award

, un premio internazionale di design per il design di prodotto, il design della comunicazione e i

concetti di design. Ogni anno, il "Red Dot Award: Product Design" viene assegnato ai migliori

prodotti dell'anno con una qualità di design eccezionale.

Risultato

Secondo Guido Cherici, Partner di Elastico Disegno, " PTC Creo ci ha permesso di mostrare l'importanza del design italiano, di dargli forma con un prodotto straordinario e di comunicarlo con lo stesso linguaggio degli sviluppatori tecnici" . La prima volta che abbiamo provato Mia su un paziente, la reazione è stata: "Che leggerezza!"" , ha dichiarato Marco Controzzi, fondatore di Prensilia. "Abbiamo raggiunto il livello di robustezza desiderato grazie al miglioramento della meccanica interna e alla stampa 3D dell'involucro esterno con HP Multi Jet Fusion, che consente di combinare rigidità e finitura superficiale. " Controzzi considera anche la capacità di iterare rapidamente un importante vantaggio della tecnologia HP Multi Jet Fusion. "Un altro importante vantaggio offerto dalla stampa 3D a prodotti di frontiera tecnologica come il nostro è la possibilità di offrire ai clienti prodotti aggiornati" , ha dichiarato Controzzi. Mia è in fase di sperimentazione in Svezia nell'ambito del progetto di ricerca europeo DeTOP (Dexterous Transradial Osseointegrated Prosthesis with neural control and sensory feedback).